|

||||

|

Услуги металлообработки в Москве: какие технологии применяются в инженерных сетях

18.03.2025

Металл — основа инженерных систем. Из него делают вентиляционные короба, кабельные лотки, пожарные шкафы. Но сам по себе листовой металл — это всего лишь заготовка. Превратить его в точную, надёжную деталь помогают услуги металлообработки в Москве.

Металл — основа инженерных систем. Из него делают вентиляционные короба, кабельные лотки, пожарные шкафы. Но сам по себе листовой металл — это всего лишь заготовка. Превратить его в точную, надёжную деталь помогают услуги металлообработки в Москве.

Здесь важна каждая мелочь. Если воздуховод не совпадает с проектными размерами, появляются щели, которые снижают эффективность системы. Если крепёжные отверстия в кабельных трассах сделаны с погрешностью, монтаж занимает больше времени. А в случае с пожарными конструкциями даже небольшая ошибка может повлиять на безопасность объекта.

Как этого избежать? Современная промышленная металлообработка предлагает технологии, которые обеспечивают высокую точность, долговечность и минимальные отходы. Разберём, какие методы применяются в инженерных сетях, как они работают и чем отличаются друг от друга.

Металлообработка и её ключевые задачи в инженерных системах

Инженерные сети — это всегда точность. Здесь нельзя работать «на глазок», потому что даже небольшое отклонение в размерах приводит к проблемам на этапе монтажа. Стандартные металлические элементы, которые можно найти на складе, далеко не всегда соответствуют требованиям проекта. Вентиляционные короба могут не влезать в технические ниши, кабельные лотки — не совпадать с крепёжными точками, а корпуса электрощитков — не подходить по габаритам.

Вот здесь и вступает в игру производственная металлообработка. Задача специалистов — не просто вырезать деталь из листа металла, а сделать это так, чтобы всё точно соответствовало проекту, было удобно в монтаже и прослужило десятилетия.

Как точность влияет на долговечность

Точность обработки — это не просто красивые цифры. Например, при изготовлении воздуховодов важно, чтобы края деталей соединялись без зазоров. Если оставить даже миллиметровую щель, герметичность нарушается, а это уже потеря эффективности всей системы.

Аналогичная ситуация с крепёжными отверстиями в кабельных лотках. Если погрешность резки слишком велика, монтажникам придётся сверлить новые отверстия на объекте. Это не только потеря времени, но и риск ослабления конструкции.

Как проходит металлообработка от идеи до готовой детали

Процесс включает несколько ключевых этапов:

1️⃣ Разработка КД (конструкторской документации). Если у заказчика есть готовые чертежи, они адаптируются под возможности оборудования. Если чертежей нет, создаётся цифровая модель.

2️⃣ Подготовка металла. Используется либо материал заказчика, либо металл, предоставленный производителем. Это особенно важно для ответственных конструкций, где требуется определённый вид нержавеющей или оцинкованной стали.

3️⃣ Резка заготовок. На этом этапе применяется лазерная или плазменная резка, которая обеспечивает точные контуры деталей.

4️⃣ Формирование изделия. Здесь используются методы гибки, сварки и сборки. Например, крупная металлообработка предполагает соединение нескольких деталей в цельную конструкцию.

5️⃣ Финальная обработка. Это может быть порошковая окраска, гальваническое покрытие или антикоррозийная защита.

Итог: компании по металлообработке решают задачи точности и надёжности, создавая детали, которые идеально вписываются в инженерные системы.

Технологии металлообработки и их применение

Современная металлообработка — это не просто нарезка и сварка. Это точный технологический процесс, где каждая операция влияет на прочность, долговечность и удобство монтажа деталей. В инженерных системах используются разные методы обработки, но ключевыми остаются лазерная резка, гибка, сварка, сборка и порошковая окраска.

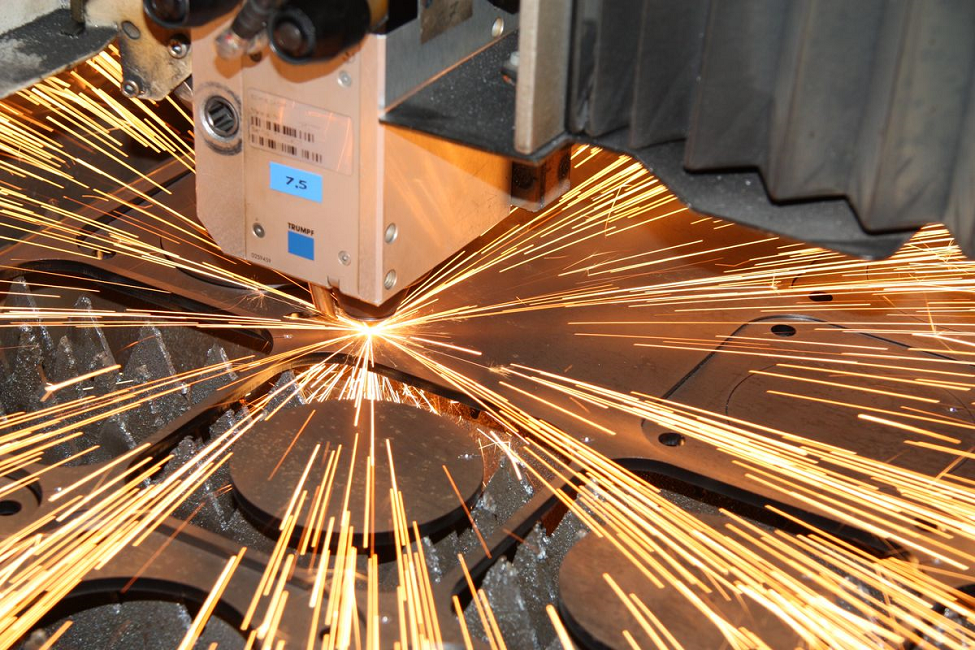

Лазерная резка: точность и экономия материала

Этот метод позволяет раскраивать металл с погрешностью не более 0,05 мм. Лазер не создаёт механического давления, что исключает деформацию, а программное управление даёт возможность вырезать сложные формы без последующей доработки.

✔ Минимальные отходы: оптимизированный раскрой листа снижает затраты на сырьё.

✔ Высокая скорость: резка идёт в несколько раз быстрее по сравнению с механическими методами.

✔ Чистый срез: детали сразу готовы к использованию, без дополнительной обработки.

Гибка: сложные формы без сварки

Многие конструкции можно сделать без лишних соединений. Например, короб для вентиляции или корпус электрощита проще согнуть, чем сваривать из отдельных элементов. Гибка металла даёт возможность формировать прочные детали без ослабления конструкции.

✔ Отсутствие сварных швов уменьшает риски коррозии.

✔ Более жёсткие конструкции при меньшем весе.

Сварка и сборка: соединение деталей в прочные конструкции

Если без соединения элементов не обойтись, используется сварка. Для инженерных систем важны методы, которые не деформируют металл и не ухудшают его характеристики. Поэтому часто применяют аргонодуговую и точечную сварку.

✔ Прочные швы, соответствующие нормативам безопасности.

✔ Сохранение геометрии изделий без перегрева.

Порошковая окраска: защита от коррозии

Металл в инженерных системах эксплуатируется в сложных условиях. Перепады температур, влажность, механические нагрузки — всё это снижает срок службы изделий. Чтобы защитить металл, применяется порошковая окраска.

✔ Равномерное покрытие без подтёков и сколов.

✔ Долговечность: срок службы покрытия в 2–3 раза выше, чем у обычной краски.

Когда требуется крупная металлообработка

Если речь идёт о несущих конструкциях, каркасах или других габаритных элементах, применяются технологии крупной металлообработки. В таких случаях детали проходят полный цикл обработки — от резки и гибки до сварки и финальной покраски.

|

Метод обработки |

Где применяется |

|

Лазерная резка |

Заготовки для корпусов, воздуховодов, лотков |

|

Гибка металла |

Коробчатые конструкции, корпуса шкафов, кронштейны |

|

Сварка и сборка |

Опорные конструкции, каркасы, крепления |

|

Порошковая окраска |

Детали для влажных помещений, уличные элементы |

Итог: при выполнении металлообработки сочетаются несколько технологий, позволяя создавать детали, которые соответствуют техническим требованиям и нормативам.

Примеры решений и практическая ценность технологий

Современная металлообработка любой сложности позволяет решать инженерные задачи быстрее и точнее, сокращая количество ошибок при монтаже. Рассмотрим несколько реальных примеров, где правильно подобранные технологии помогли минимизировать брак и ускорить выполнение работ.

Изготовление деталей для сложных кабельных трасс

Задача:

На объекте требовались кабельные лотки с индивидуальной конфигурацией отверстий для крепления проводов. Стандартные решения не подходили, так как трассы проходили через несколько уровней с изменяющейся геометрией.

Решение:

- Разработаны точные чертежи на основе проектных данных.

- Применены услуги по металлообработке деталей в Москве, включающие лазерную резку и гибку.

- Все отверстия сделаны с точностью до 0,05 мм, что исключило необходимость сверления на месте.

Результат:

Лотки идеально встали по проекту, монтаж занял на 30% меньше времени, чем планировалось.

Срочное производство нестандартных креплений для вентиляции

Задача:

На финальном этапе строительства выяснилось, что стандартные крепления воздуховодов не подходят по длине и углу фиксации. Требовалось срочно изготовить новые элементы с учётом нестандартной архитектуры здания.

Решение:

- Использована металлообработка по изготовлению деталей, включая лазерную резку и гибку.

- Были изготовлены крепления с точностью до миллиметра, исключив подгонку на объекте.

- Вся партия произведена за 24 часа.

Результат:

Заказчик избежал простоев на стройке, а монтажники установили крепления без переделок.

Модернизация старых инженерных систем

Задача:

Завод проводил реконструкцию и нуждался в замене устаревших креплений и корпусов оборудования. Оригинальные чертежи утеряны, а серийное производство таких деталей давно прекращено.

Решение:

- Проведён обратный инжиниринг: старые детали отсканированы и воссозданы в CAD-системе.

- Применены услуги по металлообработке и изготовлению новых крепёжных элементов.

- Детали изготовлены из нержавеющей стали, что увеличило их срок службы.

Результат:

Завод получил идентичные детали без необходимости полной замены оборудования, снизив затраты на ремонт.

Выгоды современных технологий металлообработки

✔ Минимизация брака — высокая точность обработки исключает ошибки на стадии производства.

✔ Ускорение монтажа — готовые детали подходят идеально, без подгонки на объекте.

✔ Снижение затрат — меньше переделок, меньше отходов, меньше простоя.

Каждый из этих примеров показывает, что услуги металлообработки в Москве — это не просто производство деталей, а комплексное решение задач, от разработки чертежей до выпуска готовых изделий.

Точность и надёжность: современные услуги металлообработки в Москве

Современная металлообработка — это не просто процесс раскроя и сборки, а комплекс технологических решений, которые определяют долговечность и точность инженерных конструкций. Без качественной обработки невозможно создать надёжные вентиляционные системы, электросетевое оборудование и пожарные конструкции.

Применение лазерной резки, гибки, сварки и порошковой окраски позволяет исключить дефекты и обеспечить соответствие деталей проектным требованиям. Именно поэтому услуги металлообработки в Москве востребованы в строительстве, промышленности и энергетике.

Использование правильных технологий снижает затраты на монтаж, так как готовые детали не требуют подгонки и доработок. А комплексный подход — от проектирования до сборки — решает задачи любой сложности. Предприятия по металлообработке внедряют передовые методы, что позволяет выпускать конструкции, соответствующие всем нормативам и стандартам безопасности.

Благодаря этим технологиям выполнение металлообработки выходит на новый уровень: быстрее, точнее и без лишних затрат.

|

© 2012. ООО «Техноком» |