|

||||

|

Проблемы механизации строительства магистральных трубопроводов большого диаметра высокого давления

ОБЗОР СЕССИИ ПРОБЛЕМНОГО НАУЧНО-ТЕХНИЧЕСКОГО СОВЕТА РОССИЙСКОГО СОЮЗА НЕФТЕГА30СТР0ИТЕЛЕЙ И ВЫДЕРЖКИ ИЗ РЕШЕНИЯ

Дальнейшее развитие трубопроводного транспорта России будет обеспечиваться сооружением сверхдальних магистралей нового поколения с высоким уровнем безопасности, надежности и эффективности, достигаемых, в том числе, за счет снижения собственного энергопотребления и использования высокого давления.

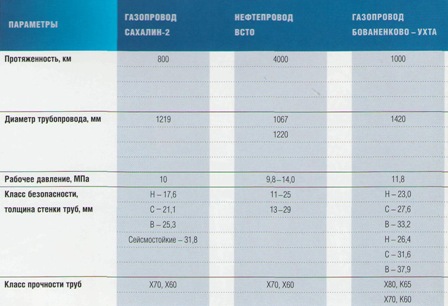

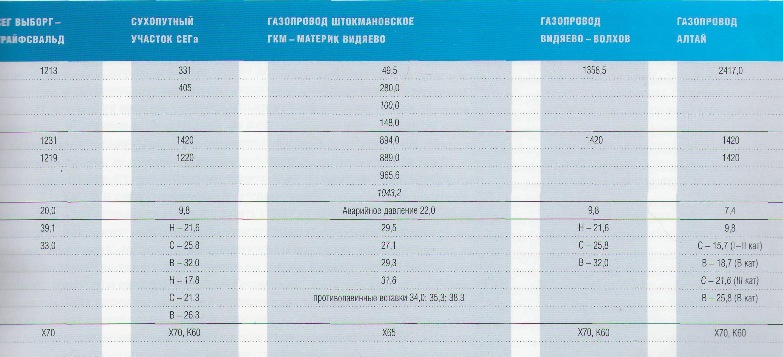

Ниже приведен перечень с краткой технической характеристикой проектируемых и строящихся в настоящее время магистральных трубопроводов высокого давления (ТАБЛИЦА 1).

Таб.1 Проектируемые и строящиеся магистральные трубопроводы высокого давления (10 Мпа и выше)

(Толщина стенки труб указана применительно классу безопасности участка: нормальный - Н; средний - С; высокий – В. Отдельные трубопроводы рассчитывались по методике СНиП 2.05.06-85* «Магистральные трубопроводы». Для таких трубопроводов принята аналогия: III-IV категория нормальная; I-II категория - средняя; категория В - высокая.)

Таб. 1 (продолжение)

Как видно из таблицы 1, в ближайшее время будут строиться магистральные трубопроводы диаметром 1020-1420 мм на давление:

• сухопутные нефтепроводы — 10-14 МПа;

• морские газопроводы - до 20-22 МПа.

Для прокладки магистральных трубопроводов предусматривается использование труб из сталей класса прочности Х6О, Х70 и Х80. Определяющий техническую политику в проектировании и строительстве СНиП 2.05.06-85* «Магистральные трубопроводы распространяется на системы с рабочим давлением до 10 МПа. Для трубопроводов высокого давления (выше 10 МПа) общероссийские нормативные документы пока не разработаны. Для каждого проекта сухопутных трубопроводов высокого давления составляются специальные технические условия. В более выигрышном положении оказалась прокладка морских трубопроводов, для которых ОАО «Газпром» утвердил в 2006 г. норвежский стандарт DNV-05-F 101 «Подводные трубопроводные системы» как стандарт СТО Газпром 2-3-7-050-2006.

Без высококлассной механизации всех видов строительно-монтажных и специальных работ, включая контроль их качества, не представляется возможным выполнение гигантских объемов земляных, сварочных, изоляционных работ при сооружении переходов через реки, автомобильные и железные дороги на тысячекилометровых трассах газопроводов и нефтепроводов.

СООРУЖЕНИЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ БОЛЬШОГО ДИАМЕТРА ВЫСОКОГО ДАВЛЕНИЯ ИМЕЕТ СПЕЦИФИЧЕСКИЕ ОСОБЕННОСТИ, КОТОРЫЕ ПОТРЕБУЮТ ПЕРЕСМОТРА ПРИНЦИПОВ И СХЕМ ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА, ОБЕСПЕЧЕННОСТИ СРЕДСТВАМИ МЕХАНИЗАЦИИ ВСЕГО КОМПЛЕКСА РАБОТ.

Во времена функционирования Миннефтегазстроя была отработана как обязательная норма успешного строительства линейной части магистральных трубопроводов комплексная механизация и автоматизация поточного выполнения всех технологических строительно-монтажных операций. Использование научных основ, методов и типовых схем позволяло не только формировать оптимальные комплексы специальной технологической техники, но и определять направления модернизации, технические параметры недостающих машин и механизмов.

Планировалась долгосрочная модернизация и создание средств механизации для трубопроводного строительства. Крупное специализированное конструкторское бюро «Газстроймашина», используя опыт тракторной и других отраслей машиностроения, создавало новые образцы техники. Действовали единые правила испытания опытных образцов. До серийного производства их доводили на общемашиностроительных заводах и специализированных предприятиях по выпуску техники для сооружения трубопроводов. Такая практика в силу изменения сегодня потеряна.

Задачи механизации строительства трубопроводов, создания новых машин и механизмов выведены из сферы государственного управления и деятельности заказчика строительства. Возможности же строителей в создании новой техники весьма ограничены, оплата выполнения конструкторских работ, выпуска опытных образцов и постановки новых машин на серийное производство для отдельных организаций неподъемна. К тому же утрачены прежние производители техники для строительства трубопроводов.

Kак правило, комплектование средств механизации производится под конкретные проекты. Недостающие по требуемым техническим параметрам машины и механизмы приобретаются за рубежом. Однако, как показала практика, даже в широком арсенале зарубежной техники не всегда возможно найти специальные строительные машины, удовлетворяющие требованиям эффективного производства работ на многолетнемерзлых грунтах, в заболоченной тундре и горных районах. В то же время созданная еще в советское время для этих целей техника осталась в образцах. Так, например, в пяти экземплярах был изготовлен экскаватор траншейный роторный ЭТР-307. Этот экскаватор способен разрабатывать траншею полного профиля для трубопроводов диаметром 1420 мм в мерзлых грунтах V-VIII категорий в условиях Крайнего Севера. Его применение после модернизации могло бы решить многие проблемы прокладки трубопроводов по ямальским трассам. Строительные организации обращаются с просьбой к ОАО «Газпром» профинансировать изготовление такой техники.

ЗАО «Ямалгазинвест» и ОАО «ВНИПИгаздобыча» — заказчик и генеральный проектировщик газопровода Бованенково-Ухта (первенца гигантского трубопроводного проекта «Газовый Ямал» общей производительностью 250 млрд м3 в год) поручили ЗАО «Газстроймашина» и «НГС-оргпроектэкономика» составить каталог специальных технических средств, необходимых для строительства линейной части этого газопровода.

Основным материалом для разработки данного каталога явились принятые проектные решения, о которых рассказала главный инженер проекта ОАО "ВНИПИгаздобыча" С.А.Дзюба. Предусмотрено строительство двухниточного магистрального газопровода диаметром 1420 мм, рассчитанного на рабочее давление 11,8 МПа, девяти двухцеховых компрессорных станций (ГПА 16, ГПА 25), на переходе через Байдарацкую губу — четырехниточного перехода из труб диаметром 1220 мм. В проекте впервые применяются высокопрочные марки стали для строительства трубопровода — К65, Х80 и внутреннегладкостное покрытие. Общая протяженность трубопроводов от трех газовых промыслов Бованенковского месторождения составляет 1100 км.

В течение последних трех лет проводились широкомасштабные инженерно-геологические изыскательские работы с привлечением специализированных организаций. В первую очередь это касалось трассы на участке сплошного распространения многолетнемерзлых грунтов до компрессорной станции Воркутинская и по трассе морского перехода в створе Байдарацкая-Ярынская.

В результате тщательных расчетов, моделирования теплотехнического взаимодействия трубы и грунта были установлены температурные режимы участков. Для транспорта по территории полуострова требуется охлаждение газа на месторождении до отрицательных температур (-2 0С). На участке перехода через Байдарацкую губу газ должен быть теплым. На КС «Ярынская» следует подать газ с температурой 0 °С.

Температура газа при транспортировке определила основные конструкции линейной части. На участке выхода с Бованенковского месторождения и до 60-го км трассы температура газа не превышает —7 °С. Таким образом, нет активного воздействия холодного трубопровода на сезонно деятельный слой, ареал обмерзания трубы не мешает нормальной работе сезонного талого слоя. Участок проектируется без теплоизоляции.

Затем температура газа снижается до -10 °С, появляется необходимость изолировать верхний сегмент трубопровода для того, чтобы уменьшить приток холода в сезонно деятельный слой (толщина изоляции — 50 мм до 90-го км трассы). Там, где температура газа опускается ниже 12 °С, необходима кольцевая изоляция всего трубопровода.

При транспорте холодного газа на участках распространения талых грунтов применяется сплошная теплоизоляция. На русловой части используются утяжелители чугунные кольцевые, а в пойменной части — утяжелители типа УБО. Применение теплоизоляции по расчетам позволило уменьшить обмерзание трубы.

НА ОСНОВЕ ИНЖЕНЕРНО-ГЕОКРИОЛОГИЧЕСКОГО РАЙОНИРОВАНИЯ ОПРЕДЕЛЕНЫ ЧЕТЫРЕ ХАРАКТЕРНЫХ УЧАСТКА ТРАССЫ. ЭТО ПОЛУОСТРОВ, УЧАСТОК ОТ КС «ЯРЫНСКАЯ» ДО КС «ГАГАРАЦКАЯ», КС «ГАГАРАЦКАЯ»-КС «УСИНСКАЯ», КС «УСИНСКАЯ»-УХТА.

Очень сложен специфический участок от КС «Гагарацкая» до КС «Усинская». Заканчивается мерзлота сплошного типа, начинается островная мерзлота. Существенно меняются грунтовые условия; суглинки, участки с высокой льдистостью, просадочные карстовые участки. Острую дискуссию вызвал вопрос: холодным или теплым следует транспортировать газ по этому району?

И последний участок от КС «Усинская» до Ухты характеризуется большой обводненностью территории, заболоченностью, проявлением карстозвых процессов, имеют место эрозионные и оползневые зоны.

На участках транспортировки теплого газа, помимо теплоизоляции, предусматривается термостабилизация в местах просадочных грунтов и подсыпка основания трубопровода для уменьшения воздействия на вечную мерзлоту.

С учетом уклонов местности на полуострове до 30 необходимо применять противоэрозионные контейнеры, термостабилизацию и теплоизоляцию на береговых участках и при пересечении водотоков. При пересечении рек, наряду с традиционным траншейным методом, будет применяться наклонно направленное бурение.

На переходе через Байдарацкую губу расчеты делались по нормам DNV. На первую нитку необходимо порядка 1 млн т труб, из них 65% составляют трубы с толщиной стенки 27,7 мм. Погонный метр трубы весит почти тонну.

Транспортная схема доставки техники и грузов для строительства и эксплуатации стала серьезной проблемой. Пришли к выводу о необходимости достройки железной дороги Обекая-Бованенково. В настоящее время есть железная дорога до станции Пайота. Предполагается также строительство автозимников.

Доставка тяжелых труб с изоляцией требует особого внимания. Принято решение о том, что строительство трубопровода на полуострове Ямал необходимо выполнить в один зимний период, поскольку нельзя оставлять трубу без холодного газа летом для предупреждения обводнения траншеи и ее разрушения.

Предусматривается несколько промежуточных баз с использованием ледовых площадок для сварки двухтрубных секций. Далее трубы будут развозить по специальным снеговым карманам.

На участках, кроме головного, предполагается двухлетний цикл строительства. Рекомендовано применение 18-метровых труб, хотя будут сложности с изготовлением и транспортировкой. Такая длина труб позволяет уменьшить объем сварки в полтора раза и обеспечить заданный темп строительства.

Необходимо применение соответствующей для Ямала землеройной роторной техники. Возможно применение комбинированных способов разработки траншеи в зависимости от грунтовых условий и от рельефа местности. Для укладки трубопровода с такими весовыми характеристиками необходимо 11 -12 трубоукладчиков.

Комплекс для сварки труб с такими параметрами, так же как и нормативы на сварку трубопроводов с рабочим давлением 11,8 МПа, находится в разработке. На всю трассу потребуется 22 строительных потока с привлечением тяжелой техники. Необходимо до 700 тяжелых трубоукладчиков, 16 роторных экскаваторов типа ЭТР-309, экскаваторы одноковшовые, 315 постов ручной сварки, бульдозеры тяжелые, более 200 плетевозов грузоподъемностью 40-48 т.

Предполагается строительство двух дорог 4-й категории с использованием различных геотекстильных материалов, осноования из георешеток, защитного слоя и укладки плит.

О разработке каталога и выборе необходимых специальных технических средств для строительства линейной части газопровода Бованенково-Ухта доклад сделал заместитель генерального директора АО «НГС-оргпроектэкономика» Ю.А.Маянц.

После распада СССР значительно сократились объемы трубопроводного строительства в нашей стране. Это повлекло за собой сокращение, а зачастую и полную остановку разработки и выпуска новой техники для этих работ. Отсутствие долгосрочных контрактов привело к значительной сверхнормативной наработке техники и невозможности вкладывать существенные средства в создание и закупку новых машин.

Такое положение дел и решение довольно локальной строительной задачи — освоение Ямала — требует весьма осмотрительно относиться к подбору техники и, соответственно, — принимаемым проектным решениям.

При этом первой задачей становится обеспечение строительства дорожной сетью необходимого качества. Очевидно, что для Ямала это — строительство снежно-ледовых дорог повышенной прочности. В настоящее время уже работает несколько комплексов «Полярный слон», которые используют известную технологию предварительного нагрева поверхности снега с последующим его виброуплотнением.

Создание дорожной сети позволит широко применить различные машины для транспортировки грузов, которые используют в качестве базовых — серийно выпускаемые колесные и гусеничные машины.

Учитывая, что к настоящему времени еще не утеряно производство ряда видов техники, ее можно модернизировать для строительства на Ямале.

К машинам такого класса следует отнести экскаватор ЭТР-309, разработанный по договору с ОАО «Газпром», но так и не ставший серийной машиной.

Следующая проблема, решение которой проблематично с отечественной техникой — сварка. Существующие трубосварочные базы плохо приспособлены для сварки труб высокого класса прочности в сложных климатических условиях.

Высокая прочность труб создаст проблемы и для их холодного гнутья. Станок для операций с трубами такой прочности и размеров пока заявлен только фирмой "CRC-Evans".

Хотя бы в минимальных количествах для специальных работ должны быть использованы тяжелые снегоболотоходы и специальные машины на их базе.

Подбор и анализ необходимых образцов техники приводит к выводу о необходимости какой-либо, централизации в обеспечении строительства машинами. Лизинговых же фирм необходимого уровня у нас в стране не существует.

ПРИ ОСНАЩЕНИИ СТРОИТЕЛЬСТВА ТЕХНИКОЙ НЕОБХОДИМО УЧИТЫВАТЬ ЕЩЕ НЕСКОЛЬКО АСПЕКТОВ:

• снижение общего уровня квалификации персонала в сочетании с усложнением технологии требует активного внедрения средств электронного автоматического управления и компьютерной техники;

• особого внимания требует так называемая «винтаризация» техники, т, е. обеспечение ее оборудованием ДЛЯ работы в условиях низких температур;

• необходимо тщательно анализировать применяемые технологии на предмет их экономической целесообразности на всех этапах проектирования. Конечно, это удлинит процесс проектирования, но существенна сократит сроки и стоимость строительных работ;

• совершенно очевидно, что делать ставку на приобретение импортной техники недопустимо, Это определяется не «ура-патриотизмом», а тем, что затраты валюты на закупку продукции, которая вполне может выпускаться отечественными предприятиями, прямое экономическое преступление против России.

Специальные технические средства для строительства трубопроводов высокого давления.

1. Из серийно выпускаемой техники для прокладки трубопроводов высокого давления можно использовать:

• трубоплетевоз грузоподъемностью до 30 т;

• снегоболотоход грузоподъемностью от 10 до 30 т;

• гусеничные трубоукладчики с грузовым моментом от 50 до 108 тс-м;

• большинство трубозахватных и трубоподъемных средств;• трубогибочный станок фирмы "CRC-Evans";

• зарубежные станки для обработки торцов труб;

• тяговые лебедки ЛП152 и ЛП302;

• лебедка скреперная с тягой 30 тс — ЛС302;

• зарубежное оборудование для бестраншейной прокладки газопроводов методом наклонно направленного бурения;

• колесные сварочные агрегаты мощностью 100 и 200 кВт;

• гусеничные сварочные агрегаты мощностью 100 кВт;

• роторный траншейный экскаватор ЭТР 254А для использования на отдельных участках.

К специфике магистральных трубопроводов большого диаметра высокого давления следует отнести: новые конструктивные и технические решения; существенное повышение толщины стенок труб, трубных деталей и соответственное увеличение их массы; изменение жесткости плетей; использование труб более высокого класса прочности Х80, XI00; новые технологии сварки и новые сварочные материалы для обеспечения высоких показателей предела текучести сварного соединения; усложнение транспортных и грузоподъемных операций, трубоукладочных работ; выполнение переходов методом наклонно направленного бурения, а также повышенные требования к обеспечению безопасности эксплуатации с минимальным уровнем риска.

Это далеко не полный перечень специфики строительства трубопроводов такого класса. Практически все традиционно применяемые технологические операции сооружения линейной части магистральных трубопроводов должны претерпеть изменения.

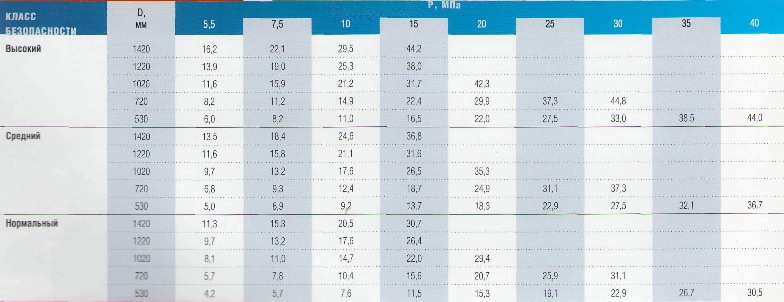

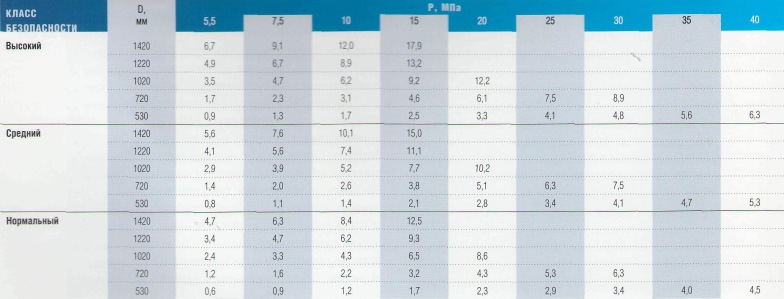

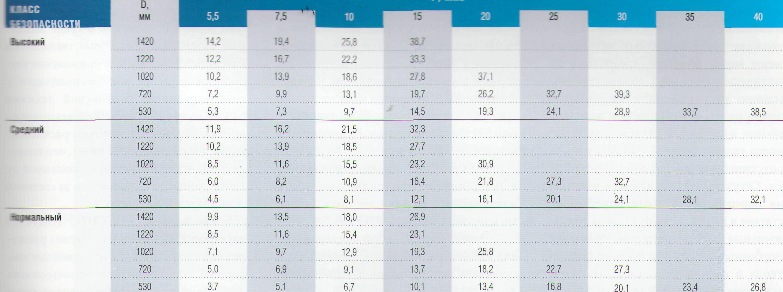

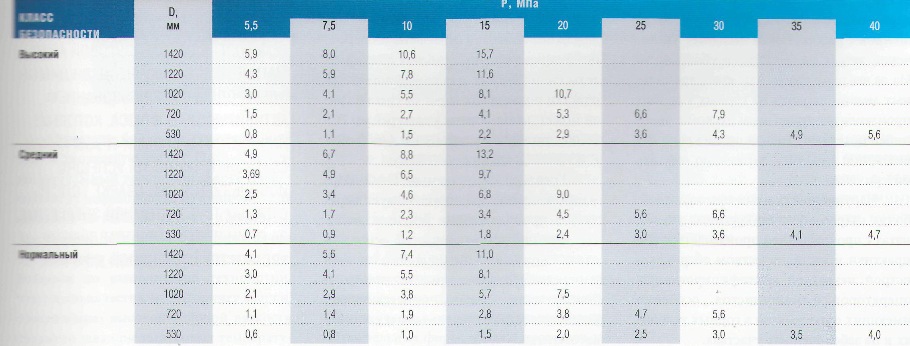

Чтобы иметь представление о физических параметрах труб (толщина стенки, масса) для трубопроводов высокого давления диаметром 530-1420 мм в сравнении с трубами на обычное давление 5,5-7,5 МПа, в РОССНГС были составлены ТАБЛИЦЫ 2-5 применительно к сталям классов прочности Х70 и Х80 по трем классам безопасности.

Таб. 2 Толщины стенок труб в зависимости от диаметра и внутреннего давления (сталь класса прочности Х70), мм

Поскольку расчет выполнялся и для труб на давление выше 10 МПа, а также для морских трубопроводов, использовались методики ASME B31.8 и DNV. Как следует из данных ТАБЛИЦ 2 и 4 толщины стенок труб для газопроводов высокого давления достигают 30-40 мм и более. Такие трубы по внешнему виду напоминают орудийные стволы с большой жесткостью.

Таб. 3. Масса одной трубы (12 м) в зависимости от диаметра и внутреннего давления (сталь класса прочности Х70), т.

Было трудно представить, как укладывать такие трубы по рельефу местности будущей трассы. Исследования укладки толстостенных труб по заданному радиусу упругого изгиба показали, что укладка трубопровода заданного диаметра практически не зависит от уровня расчетного давления (толщины стенки).

Укладка плетей из труб с новыми параметрами реальна в рамках принятого радиуса изгиба трубопроводов. При этом не потребуется дополнительных земляных работ планировке трассы, возведения ряда дополнительных сооружений, тоннелей, эстакад, спрямляющих естественную кривизну поверхности и удорожающих строительство.

Таб. 4. Толщины стенок труб в зависимости от диаметра и внутреннего давления (сталь класса прочности Х80), мм

КОНЕЧНО, ЗАКАЗЧИК И СТРОИТЕЛИ ЗАИНТЕРЕСОВАНЫ В ДЛИННОМЕРНЫХ ТРУБАХ — 18 И 24 М. ПРИМЕНЕНИЕ ТРУБ ДЛИНОЙ 24 М ПОЗВОЛИТ СНИЗИТЬ ОБЪЕМЫ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ НА 40% И СОКРАТИТЬ РАСХОДЫ НА ЖЕЛЕЗНОДОРОЖНЫЕ ПЕРЕВОЗКИ ПОЧТИ В ДВА РАЗА. ОДНАКО НЕ СЛЕДУЕТ ЗАБЫВАТЬ 0 МАССЕ ТРУБ БОЛЬШОГОДИАМЕТРА И ВЫСОКОГО ДАВЛЕНИЯ (см. ТАБЛИЦЫ З И 5).

Таб. 5. Масса одной трубы (12 м) в зависимости от диаметра и внутреннего давления (сталь класса прочности Х80), т

Об использовании труб из сталей более высокого класса прочности говорить преждевременно, хотя японские производители готовы уже в настоящее время выпускать трубы из сталей XI00 и даже Х120. Для тяжелых труб, особенно соединенных в секции, потребуются новые транспортные средства, более мощные трубоукладочные механизмы при строительстве. Конечно, заказ труб определенной длины будет ориентирован на рельеф местности по трассе, на транспортные возможности. Требования к геометрическим параметрам труб, свариваемости трубных сталей и другим показателям, которые в первую очередь интересуют строителей трубопроводов высокого давления, будут более жесткими.

Генеральный директор 000 «Лизингстроймаш» АГ.Горбунов отметил ряд организационных и технических проблем, с которыми встречаются строители при выполнении работ. В полученных к производству работ проектных материалах имеют место большие отклонения от фактического рельефа местности, что вызывает увеличение объемов планировочных работ, срезки грунта и дополнительные издержки. В чертежах закладываются уклоны более 30°, что превышает допустимые уклоны для работы механизмов. Отсутствуют специальные машины для переработки в щепу порубочных остатков и их утилизации. Отсюда дополнительные затраты, связанные с вывозом порубочных остатков за пределы полосы отвода в специальные карьеры. Из-за отсутствия специальной техники для вывозки и раскладки труб в горных условиях трассы применяется сложная традиционная технология буксирования.

Отсутствует эффективное оборудование для рыхления и разработки скальных грунтов в охранных зонах и других местах, где нельзя производить буровзрывные работы. Использование бульдозеров с рыхлителями вызывает увеличение затрат по засыпке трубопровода. Из-за высокой стоимости камнедробильных машин засыпка на горных участках производится привозным песком с большими потерями. Только применение инвентарной опалубки позволило снизить потери песка.

Нарушенная система подготовки рабочих кадров в учебно-курсовых комбинатах с прохождением производственной практики и наставничеством обернулась острой нехваткой квалифицированных операторов и машинистов, особенно имеющих опыт работы в горных условиях и на заболоченных участках.

Заместитель главного конструктора ОАО «Ирмаш» (Брянск) В.М.Максимов сообщил, что акционерное общество сохранило специалистов, традиции и опыт производства роторных экскаваторов.

По предложению ОАО «Стройтрансгаз» Ирмаш взял на себя обязательства изготовить по проекту СКВ «Газстроймашина» головной образец модернизированного роторного экскаватора ЭТР-254А. Предприятие справилось с этой задачей. В кратчайшие сроки подготовлено производство по созданию новой, довольно сложной машины, и в конце 2004 г. головной образец этого экскаватора выдержал квалификационные испытания.

При относительно небольших объемах работ по технологическому оснащению завод готов приступить к серийному производству не только экскаваторов ЭТР-254А, но и, при необходимости, ЭТР-309.

Траншейный роторный экскаватор ЭТР-254А предназначен для разработки траншей под магистральные трубопроводы диаметром от 1220 до 1420 мм в талых грунтах до IV категории включительно, а также в мерзлых и грунтах с полной глубиной промерзания. В талых грунтах, до II категории включительно, траншеи могут отрываться с откосами в верхней части, а в грунтах IV категории и мерзлых — без откосов.

В 2006 г. ОАО «Ирмаш» приступило к производству принципиально новой землеройной техники — экскаватора траншейного цепного ЭТЦ-250.

Экскаватор ЭТЦ-250 предназначен для рытья траншей под прокладку газопроводов, водопроводов и электрокабелей в грунтах I-IV категорий, а также мерзлых грунтах сезонного промерзания. Оборудованный направляющими для трубы, экскаватор способен одновременно отрывать траншею глубиной до 2,5 м и шириной 250, 400 или 500 мм и укладывать в нее полиэтиленовую трубу. Экскаватор комплектуется летней и зимней цепями.

В нефтегазовой отрасли на землеройно-профилировочных работах при строительстве и ремонте площадок, дорог, для очистки подъездных дорог от снега и грязи может использоваться автогрейдер ГС-18-06 с тяговым усилием 9 т и двигателем ЯМЗ 236 М2 мощностью 180 л.с.

Грейдер, выпускаемый ОАО «Ирмаш», имеет гидромеханическую передачу в приводе задних ведущих колес. На машине устанавливается основной отвал с ножами из профильного проката и передний отвал с прямым ножом. В конструкции машины предусмотрена установка заднего рыхлителя и системы автоматики.

Подвел итог сказанному главный научный консультант РОССНГС д.т.н. профессор О.М.Иванцов. Анализ требуемых средств механизации для строительства и выполнения транспортных работ при прокладке трубопроводов большого диаметра высокого давления, выполненный СКВ «Газстроймашина» и АО «НГС-оргпроектэкономика», показал возможность применения и для этого класса трубопроводов общепринятой организационно-технологической схемы поточно-расчлененного сооружения магистралей.

Наибольшую трансформацию претерпит технология выполнения сварочно-монтажных работ, связанная не только со значительным увеличением толщин труб и жесткостью плетей, но и применением труб более высокого класса прочности Х80.

Взгляд на зарубежную практику выполнения проектов с применением высокопрочных труб убеждает в преимущественном использовании автоматической сварки со свободным формированием шва тонкой проволокой в среде защитных газов (известные нам технологии CRC, Price и др.). Начато применение технологии сварки на весу (без подкладки) с использованием импульсной техники STT (Lincoln Electric). Все технологии ориентированы на поточно-расчлененный метод выполнения работ, что позволяет добиться темпа сварки колонной от 6 до 12 минут, т.е. обеспечить за световой день сварку 1 км трассы.

По просьбе РОССНГС Институт электросварки имени Е.О.Патона ранжировал перспективные отечественные сварочные технологии для использования при строительстве трубопроводов высокого давления.

Помимо модернизации технологии автоматической сварки с использованием комплексов «Стык» и контактной сварки нового поколения предложены новые технологии.

Оценивая аналитическую работу СКБ "Газстроймашина» — АО «НГС-оргпроектэкономика» по механизации строительства трубопроводов высокого давления как весьма полезную, О.М.Иванцов предложил продолжить ее применительно к другим районам и условиям строительства, различным сооружениям на трубопроводах. «Участвуя в экспертизе проектов переходов трубопроводов через активные тектонические разломы, убедился, что для иx сооружения нет ни отработанной технологии, ни средств механизации, — отметил Олег Максимович. — А специфика сооружения даже подземных переходов весьма существенна. Поэтому следует отметить весьма прогрессивную, правильную позицию Ямалгазинвеста, ВНИПИгаздобыча, которые посчитали нужным продумать на стадии проекта, как и какими средствами механизации можно осуществить гигантский трубопроводный проект Ямала».

Президент РОССНГС д.т.н. профессор В.Г.Чирсков в заключение работы сессии Совета отметил, что рассмотренная проблема механизации строительства трубопроводов большого диаметра высокого давления оказалась не просто актуальной, а больной. Без централизованного ее решения отечественные трубопроводостроители не смогут эффективно работать. Часть решения проблем РОССНГС возложит на создаваемый при нем научно-технический центр. Отдельные предложения по созданию образцов землеройной и транспортной техники, адресованные Ямальской газотранспортной системе, необходимо решать без промедления. И в первую очередь для разработки постоянно мерзлых и скальных грунтов (Полярный Урал). Необходимо ускорить промышленное внедрение траншейного экскаватора ЭТР-309 и рассмотреть целесообразность его модернизации для разработки скальных грунтов и комбинированной разработки траншей шириной 3 м.

Отметить большую организационную и творческую работу ОАО «Сварочно-монтажный трест» при сварке магистральных нефтепровода и газопровода на давление 10 МПа по проекту Сахалин-2. Заказчиком «Сахалин Энерджи» были предъявлены чрезвычайно жесткие требования по выполнению технологии, контролю качества, мониторингу сварки, обеспечению высокой ударной вязкости сварного шва при минусовых температуpax. ОАО «Сварочно-монтажный трест» смогло выполнить на соответствующем уровне все высокие требования заказчика. Механизация сварочных работ составила 86%. Из 35 000 сварных стыков ремонт составил 2%, процент вырезанных стыков — 0,32%. Следует отметить, что ознакомление с технологиями, оборудованием, методиками контроля, 150 процедурами, отслеживающими все виды деятельности строительных фирм, должно проводиться не в период производства работ, а до их начала, до заключения контракта. Освоение всего перечисленного в ходе строительства привело к невосполнимым финансовым затратам и потере темпов строительства.

• ускорить оформление разрешения на использование разработанной конструкторской документации на роторный экскаватор ЭТР-309;

• профинансировать модернизацию и изготовление экскаваторов ЭТР-309 для проекта Ямал;

• поручить ведомственным исследовательским и проектным организациям изучить целесообразность использования для разработок траншей в постоянно мерзлых грунтах на Ямале циклической траншейной машины фирмы типа "HRT" «Мастен Брук» (Англия), которая имеет принципиальное отличие от всех траншеекопателей.

Просить ОАО «Газпром» привлечь к разработке сметно-финансовых нормативов по строительству газопроводов высокого давления АО «НГС-оргпроектэкономика» и другие организации РОССНГС.

Просить ОАО НК «Транснефть» поручить 000 «Институт ВНИИСТ» при участии АО «НГС-оргпроектэкономика» разработать схемы комплексной механизации для выполнения земляных работ при строительстве магистральных трубопроводов большого диаметра высокого давления с рекомендациями по оптимальным технологическим комплексам машин и механизмов из выпускаемой или подлежащей модернизации отечественной и зарубежной техники, а также по определению технических параметров недостающих машин и механизмов.

С целью повышения конкурентоспособности отечественного трубопроводного строительства необходимо в области механизации земляных работ обратить внимание на создание эффективной технологии и оборудования для:

• механизации подсыпки дна траншеи, присыпки и засыпки трубопровода, включая создание конкурентоспособных технических средств для получения мягкого грунта из отвала траншей, разработанных в скальных и мерзлых грунтах, и технических средств для послойной засыпки и уплотнения грунта;

• обеспечения рыхления скальных и мерзлых грунтов при разработке траншей шпуровым методом с диаметром шпуров 46-76 мм;

• проведения объективной оценки эффективности новых видов сменных рабочих органов одноковшовых экскаваторов, с определением рациональных областей применения;

• разработки скальных грунтов в охранных зонах и других районах, где нельзя производить буровзрывные работы;

• разработки федеральных единых расценок:

- на рыхление мерзлых и скальных грунтов бульдозерами-рыхлителями мощностью 230-300 кВт и рыхлителями одноковшовых экскаваторов;

- на подсыпку дна траншеи и присыпку трубопроводов общестроительными машинами и специальным оборудованием.

"Трубопроводный транспорт. Теория и практика", №3 сентябрь 2007

|

© 2012. ООО «Техноком» |

| Ремонт бассейна |