|

||||

|

О прогнозировании срока службы труб в сероводородсодержащих средах

Разработка нефтяных и газовых месторождений неразрывно связана с коррозионным разрушением нефтегазового оборудования, в частности трубопроводов, вследствие повышенной коррозионной активности транспортируемого продукта. В большинстве случаев коррозионная активность перекачиваемой нефтегазовой эмульсии определяется агрессивностью водной фазы, ее химическим и физическим состоянием - составом и концентрацией растворенных солей, наличием кислорода и кислых газов (углекислого газа, сероводорода), их парциальным давлением, температурой, скоростью движения и характером потока.

Истощение легкодоступных нефтяных и газовых месторождений явилось причиной активного освоения в последние годы Оренбургского и Астраханского газоконденсатных месторождений, отличающихся повышенной коррозионностью промысловых сред. По этой же причине прибегают к увеличению глубины скважин, использованию различных методов повышения эффективности извлечения продукта (дополнительное нагнетание пара, углекислого газа, нефтяного попутного газа, закачка в пласты пресной озерной или речной воды, частичное сжигание нефти и газа в пласте и др.), что приводит к ужесточению условий эксплуатации в результате повышения давления, температуры, содержания хлоридов, углекислого газа и сероводорода. Магистральные и промысловые нефте- и газопроводы, применяемые для добычи и транспортировки нефти и газа, зачастую работают в экстремальных климатических и природно-геологических условиях, контактируя с коррозионно-агрессивными продуктами; их разрушение сопровождается крупными материальными потерями и экологическими катастрофами. Впервые с проблемами, связанными с эксплуатацией труб в средах с повышенным содержанием сероводорода, столкнулись в середине прошлого века при разработке нефтегазовых месторождений в США и Канаде. Ряд аварий на месторождениях обнаружил очевидную необходимость создания нормативной документации, регламентирующей требования к материалам, пригодным для эксплуатации в «кислых» средах. По требованию нефтедобывающих компаний в 1950 г. в NACE был создан комитет, который занялся анализом причин случающихся аварий и выработкой рекомендаций по их предотвращению [1, 2]. Результатом работы комитета явилась разработка стандарта NACE MR0175, который за прошедшие годы претерпел несколько редакций, с внесением изменений. В настоящее время стандарт NACE MR0175/IS0 15156 «Нефтяная и газодобывающая промышленность — Материалы для применения в H2S-coдержащих средах для добычи нефти и природного газа» (вступил в силу в 2003 г.) является гармонизированным международным стандартом, в разработке которого помимо NACE принимала участие Европейская федерация по коррозии (EFC). Этот документ на сегодняшний день является основным, регламентирующим выбор материалов, стойких к воздействию сероводородсодержащих сред.

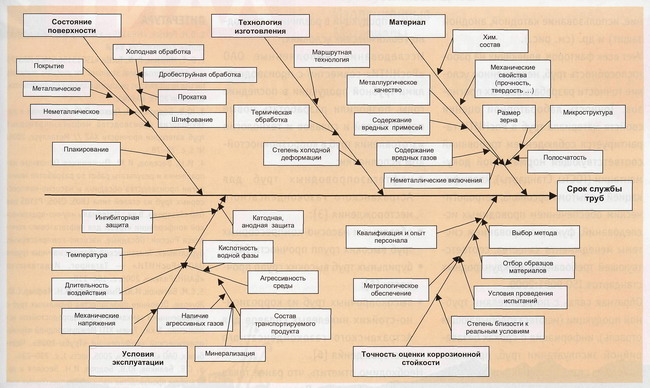

NACE MR0175/IS0 15156 предполагает два метода оценки пригодности материалов: 1 - по результатам лабораторных испытаний; 2 - на основании опыта эксплуатации в реальных условиях. В свою очередь, порядок проведения лабораторных испытаний регламентируется стандартами: NACE TM0169-2000 «Стандартный метод испытаний. Лабораторные испытания металлов на коррозионную стойкость», NACE ТМ0284-2003 «Стандартный метод испытаний. Оценка сталей для трубопроводов и сосудов высокого давления на стойкость к водородному растрескиванию», NACE TM0177-2005 «Стандартный метод испытаний. Лабораторные испытания металлов на сопротивление сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в H2S-содержащих средах». Результаты лабораторных исследований позволяют сделать предварительную оценку коррозионной стойкости сталей и сплавов и принять решение о целесообразности проведения эксплуатационных испытаний. В Российском научно-исследовательском институте трубной промышленности имеется структурное подразделение - Лаборатория коррозионных испытаний, аттестованная «Челябинским центром стандартизации, метрологии и сертификации», в которой имеется необходимое оборудование для проведения комплексных исследований коррозионной стойкости материалов. В качестве нормативной базы при проведении испытаний используются ГОСТ 9.905-82 «Методы коррозионных испытаний. Общие требования», МСКР 01-85 «Методика испытаний сталей на стойкость против сероводородного коррозионного растрескивания», Р 54-298-92 «Расчеты и испытания на прочность. Методы определения сопротивления материалов воздействию сероводородсодержащих сред», а также вышеупомянутые стандарты NACE MR0175/IS0 15156, NACE ТМ0169-2000, NACE TM0284-2003, NACE TM0177-2005. Помимо стандартных испытаний и выдачи заключений о соответствии материала требованиям нормативной документации, в лаборатории проводятся комплексные исследования коррозионной стойкости образцов перспективных сталей и сплавов. Кроме того, проводится анализ результатов эксплуатационных испытаний трубной продукции в различных климатических условиях, на месторождениях с разной коррозионной активностью транспортируемого продукта. Такой подход позволяет выработать научно обоснованный прогноз срока эксплуатации трубной продукции в различных условиях. Точность прогноза определяется рядом факторов. Необходимо учитывать свойства материалов, из которых изготовлены трубы, технологию изготовления, конкретные условия эксплуатации, применение защитных мероприятий (нанесение защитных покрытий, ингибирование, использование катодной, анодной защит) и др. (см. рис.).

Учет всех факторов, влияющих на работоспособность труб, непременное условие точности разрабатываемых прогнозов. Точность лабораторной оценки свойств материала труб в РосНИТИ гарантируется соблюдением требований соответствующей нормативной документации (ГОСТы, Стандарты), квалификацией и опытом персонала, метрологическим обеспечением проводимых исследований, функционированием системы менеджмента качества, соответствующей требованиям международных стандартов ISO 9001:2000. Обратная связь с потребителями трубной продукции (нефтегазодобывающая отрасль), информация о сроках безаварийной эксплуатации труб, причинах выхода из строя, условиях эксплуатации позволяют сделать выбор наиболее перспективных марок сталей и технологий производства труб, а также делать более точные прогнозы сроков эксплуатации продукции в различных природно-геологических условиях. Исследования, выполненные ОАО «РосНИТИ» совместно с производителями трубной продукции в последние годы, позволили разработать новые марки сталей и сплавов и технологии изготовления труб в коррозионностойком исполнении:

• нефтегазопроводных труб для Астраханского газоконденсатного месторождения [3];

• обсадных и насосно-компрессорных труб высоких групп прочности [4];

• бурильных труб высоких групп прочности [5];

• высокопрочных труб из коррозионно-стойких никелевых сплавов для Астраханского газоконденсатного месторождения [6].

Необходимо отметить, что ранее такая трубная продукция в России не производилась, и она закупалась у ведущих производителей Японии, Европы и Америки.

ЛИТЕРАТУРА

1. D.H. Patrick, «MR0175 - a history and development study», Corrosion'99, #418

2. D. E. Milliams, R. N. Tuttle,«IS015156/NACE MR0175 - a new international standard for metallic materials for use in oil and gas production in sour environments», Corrosion'2003, #03090.

3. Ю.В. Бодров, А.И. Грехов, П.Ю. Горожанин и др. Технология производства нефтегазопроводных труб категории прочности Х42 // Металлург, 2006. № 1, с. 75-78.

4. И.Н. Веселов, И.Ю. Пышминцев Основные направления и результаты работ по разработке технологии производства обсадных и насосно-компрессорных труб из сталей типа L80S, C90S, P110S для ОАО «Газпром». В кн.: Материалы научно-практической конференции «Трубы для нефтегазового комплекса России. Обсадные, насосно-компрессорные, бурильные». Тематический сборник научных трудов ОАО «РосНИТИ» — Таганрог. Издательство «БАННЭРплюс», 2005, с. 104-118.

5. С.М. Битюков, И.Ю. Пышминцев, М.Н. Лефлер, С.Ю. Жукова. Освоение производства бурильных труб с приваренными замками в сероводородостойком исполнении. В кн.: Труды XIII Международной научно-практической конференции «Трубы-2005». Челябинск, ОАО «РосНИТИ», 2005, часть 1, с. 230-234.

6. С.В. Беликов, Ю.В. Бодров, И.Н. Веселов и др. Освоение производства насосно-компрессорных труб из высококоррозионностойкого сплава на ОАО «СинТЗ». В кн.: Труды XIII Международной научно-практической конференции «Трубы-2005». Челябинск, ОАО «РосНИТИ», 2005, часть 1, с. 195-199.

И.Ю. Пышминцев, И.Н. Веселое, И.В. Костицына, ОАО «РосНИТИ»

Российский научно-исследовательский институт трубной промышленности (ОАО «РосНИТИ», г. Челябинск) — головная организация в области трубного производства России, образован в 1961 году (УралНИТИ). Направления работы — разработка научной, технической, нормативной документации, практическое применение которых позволяет обеспечивать устойчивое развитие трубной промышленности, разработку новых технологий, перспективных материалов и новых видов трубной продукции.

С 2004 г. институт является корпоративным членом международной ассоциации инженеров-коррозионистов (NACE — «NationalAssociationofCorrosionEngineers», штаб-квартира - Хьюстон, США). NACE является законодателем и основным разработчиком стандартов и другой нормативной документации в области испытаний и аттестации материалов для нефтегазодобывающей и перерабатывающей отраслей промышленности.

|

© 2012. ООО «Техноком» |