|

||||

|

Особенности и перспективы противокоррозионной защиты магистральных нефтепроводов

В настоящее время при новом строительстве магистральных нефтепроводов, а также при проведении работ по переизоляции действующих трубопроводов для их противокоррозионной защиты применяются различные изоляционные материалы и конструкции защитных покрытий, начиная от битумно-мастичных трассового нанесения и заканчивая многослойными полимерными покрытиями заводского нанесения. Но при всем имеющемся многообразии защитных покрытий практически невозможно сделать выбор в пользу только одного универсального покрытия, которое бы отвечало всем предъявляемым требованиям и обеспечивало эффективную защиту трубопроводов от коррозии при различных условиях строительства и эксплуатации.

Выбор изоляционных материалов и оптимальных систем защитных покрытий определяется многими факторами, но в целом очевидно, что наиболее высокими показателями обладают защитные покрытая труб, соединительных деталей и запорной арматуры трубопроводов заводского нанесения. Только в стационарных заводских или базовых условиях можно обеспечить высокое качество подготовки поверхности труб (очистку, технологический нагрев до требуемой температуры) и нанесение защитных покрытий с применением технологий, оборудования и материалов, которые невозможно использовать при трассовом способе изоляции трубопроводов.

На сегодняшний день при строительстве магистральных нефтепроводов практически не применяются полимерные ленточные и битумно-мастичные покрытия трассового нанесения. Данные типы защитных покрытий используются лишь при проведении работ по ремонту и переизоляции нефтепроводов. Новое строительство магистральных трубопроводов осуществляется с применением труб, фасонных соединительных деталей и задвижек трубопроводов, имеющих заводские покрытия на основе современных полимерных материалов. В трассовых условиях осуществляется только изоляция зоны сварных стыков трубопроводов покрытиями на основе термоусаживающихся полимерных лент. Конструктивно такое защитное покрытие, наносимое по жидкому двухкомпонентному эпоксидному праймеру, аналогично заводскому полиэтиленовому покрытию и обладает достаточно высокими защитными эксплуатационными свойствами.

НЕОБХОДИМО ОТМЕТИТЬ, ЧТО В ПОСЛЕДНИЕ 7-8 ЛЕТ ОБЩИЙ УРОВЕНЬ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ТРУБОПРОВОДОВ ЗНАЧИТЕЛЬНО ПОВЫСИЛСЯ ЗА СЧЕТ ВНЕДРЕНИЯ НОВЫХ ТЕХНОЛОГИЙ, КАЧЕСТВЕННЫХ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ, ШИРОКОГО ИСПОЛЬЗОВАНИЯ ПРИ СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДОВ ТРУБ И ФАСОННЫХ ДЕТАЛЕЙ С ЗАВОДСКИМИ ПОКРЫТИЯМИ. МОЖНО ТАКЖЕ УТВЕРЖДАТЬ, ЧТО СОВРЕМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ ПРИ УСЛОВИИ ВЫПОЛНЕНИЯ ТРЕБОВАНИЙ ПО СТРОИТЕЛЬСТВУ И УКЛАДКЕ ТРУБОПРОВОДОВ СПОСОБНЫ ОБЕСПЕЧИТЬ ИХ БЕЗАВАРИЙНУЮ (ПО ПРИЧИНЕ КОРРОЗИИ) РАБОТУ НА ВЕСЬ ПЕРИОД ЭКСПЛУАТАЦИИ (40-50 ЛЕТ И БОЛЕЕ).

О ТЕХНИЧЕСКИХ ТРЕБОВАНИЯХ К НАРУЖНЫМ ПОКРЫТИЯМ ТРУБОПРОВОДОВ.

Наружные покрытия, используемые для противокоррозионной защиты трубопроводов, должны отвечать определенным техническим требованиям. В Российской Федерации применение наружных покрытий для противокоррозионной защиты магистральных и промысловых трубопроводов (газопроводы, нефтепроводы, продуктопроводы и отводы от них) регламентируется российским стандартом ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». Действие данного стандарта распространяется на трубопроводы подземной, подводной, наземной и надземной прокладки, транспортирующие нефть, газ, нефтепродукты; на трубопроводы компрессорных, газораспределительных и насосных станций, а также нефтебаз, головных сооружений нефте- и газопромыслов (включая резервуары и обсадные колонны скважин), подземных хранилищ газа, установок комплексной подготовки газа и нефти. С введением в 1999 г. стандарта заметно возросли требования к наружным защитным покрытиям трубопроводов. Требования ГОСТ Р 51164-98, особенно предъявляемые к заводским полиэтиленовым покрытиям труб, в значительной степени превышают требования аналогичных зарубежных стандартов (DIN 30670, NF А 49-710, Z.245.21, pr EN 10285).

Одновременно с повышением технических требований к защитным покрытиям трубопроводов стандарт предусматривает существеные ограничения на применение полимерных ленточных, битумно-мастичных эпоксидных покрытий труб. Вышеперечисленные защитные покрытия теперь можно использовать только для изоляции трубопроводов диаметром не выше 820 мм.

Вместе с тем, по прошествии нескольких лет, выявились и очевидные недостатки национального стандарта. Так, при всем многообразии рекомендуемых для применения защитных покрытий заводского и трассового нанесения (всего в ГОСТ Р 51164-98 представлено 22 конструкции) достаточно сложно выбрать защитное покрытие, которое бы в наибольшей степени подходило для тех или иных условий строительства и эксплуатации трубопровода. В стандарте даны общие рекомендации по выбору изоляционных материалов и покрытий, но для практической работы этого недостаточно. Следуя рекомендациям ГОСТ Р 51164, очень сложно, например, определиться с выбором покрытий для изоляции сварных стыков труб. Еще сложнее подобрать материалы и покрытия для изоляции соединительных деталей и запорной арматуры трубопроводов. Имеется лишь ссылка (п. 4.6 стандарта) на то, что изоляция данных элементов трубопроводов по своим характеристикам должна соответствовать основному покрытию труб. В то же время нет рекомендаций, какие именно материалы и покрытия должны применяться для этой цели. Буквально одной фразой даны указания по выбору защитных покрытий для противокоррозионной защиты трубопроводов надземной прокладки (алюминиевые, цинковые, лакокрасочные, стеклоэмалевые покрытая). Но конкретных требований к данным покрытиям стандарт не устанавливает. Вот и получилось, что с введением в действие стандарта ГОСТ Р 51164 вопросов по выбору и применению защитных покрытий, используемых для строительства и эксплуатации магистральных трубопроводов, стало еще больше. Это осложняет работу проектных, строительных организаций, всех тех, кто занимается вопросами противокоррозионной защиты трубопроводов. Необходимо было искать выход из сложившейся ситуации. И такой выход был найден после того, как приоритет стал отдаваться не национальным стандартам, а отраслевым нормам. Казалось бы, отраслевые нормы — это что-то достаточно узкое, ведомственное, ограниченное определенными рамками и задачами. Нам, специалистам по защитным покрытиям, было достаточно трудно понять, как могут одновременно существовать и действовать зарубежные стандарту на защитные покрытия трубопроводов и требования к покрытиям, устанавливаемые некоторыми ведущими нефтяными и газовыми компаниями (British Gas, British Petroleum, Gas de Frans, Exxon Neftegas и др.). Однако такое сочетание вполне оправдано, если стандарт устанавливает общие требования к защитным покрытиям, а отраслевые нормы, разработанные с учетом реальных условий строительства и эксплуатации трубопроводов, конкретизируют эти требования, дополняют и ужесточают их.

В 2003 г. После целого ряда обсуждений и согласований, в том числе с трубными заводами и Госгортехнадзором РФ, были введены в действие общие технические требования ОАО «АК «Транснефть», предъявляемые:

• к заводским покрытиям труб (полиэтиленовому, полипропиленовому, эпоксидному);

• к наружным антикоррозионным покрытиям фасонных соединительных деталей и задвижек трубопроводов (для покрытий заводского и трассового способов нанесения);

• к наружным антикоррозионным покрытиям сварных стыков

• трубопроводов на основе термоусаживающихся полимерных лент.

Вышеназванные технические требования используются в настоящее время при проектировании и практическом применении противокоррозионной защиты современных отечественных магистральных нефтепроводов (ВСТО, БТС и др.), при производстве заводской изоляции труб и элементов трубопроводов, при проведении приемо-сдаточных и аттестационных испытаний наружных покрытий. Необходимо подчеркнуть, что только после проведения комплексных испытаний защитных покрытий на соответствие требованиям ОАО «АК «Транснефть» и разработанным на их основе техническим условиям разрешается поставка и применение труб и фасонных изделий с наружными антикоррозионными покрытиями. В 2006 г. на базе технических требований компании «Транснефть» был разработан и введен в действие российский стандарт ГОСТ Р 52568-2006 «Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов». Таким образом, отраслевые требования на заводские покрытия труб перешли в разряд национальных.

В 2005-2006 гг. по заданию АК «Транснефть» были разработаны отраслевые требования на наружные и внутренние антикоррозионные покрытия резервуаров, на защитные покрытия трубопроводов надземной прокладки. На очереди стоит разработка технических требований, предъявляемых к внутренним защитным покрытиям труб и к защитным покрытиям трубопроводов трассового нанесения.

Необходимо отметить, что разработка отраслевых норм — это только первый этап работы. Любой нормативный документ через какое-то время нуждается в корректировке и в обновлении. За прошедшие после разработки требований 5 лет нами были испытаны десятки типов различных защитных покрытий трубопроводов, накоплен значительный опыт их практического применения. Технология заводской изоляции труб и элементов трубопроводов была освоена на целом ряде отечественных предприятий и продолжает внедряться высокими темпами. Актуальной задачей является не только разработка новых требований к защитным покрытиям, но и переработка существующих норм, внесению в них изменений, дополнений, введение новых методик испытаний. Изменился и общий подход при разработке технических требований к защитным покрытиям. Если раньше отраслевые требования разрабатывались, в первую очередь, с оглядкой на ГОСТ Р 51164-98 и было недопустимо отклоняться от стандарта, за исключением введения дополнительных требований, то теперь необходимо в большей мере учитывать реальные условия строительства и эксплуатации трубопроводов, осуществлять гармонизацию отраслевых норм с аналогичными европейскими нормами и зарубежными стандартами.

Необходимо также подчеркнуть, что уже с момента разработки отраслевых норм, с установления обоснованных, жестких, но вместе с тем выполнимых технических требований к покрытиям начинается общее повышение качества противокоррозионной защиты трубопроводов. Рассмотрим основные типы современных покрытий, применяемые в настоящее время для антикоррозионной защиты магистральных нефтепроводов.

ЗАВОДСКИЕ ПОКРЫТИЯ ТРУБ.

В качестве заводских покрытий труб при строительстве магистральных газонефтепроводов чаще всего применяются эпоксидные, полипропиленовые и полиэтиленовые защитные покрытия. В США, Канаде, Великобритании и в ряде других стран наиболее популярны заводские эпоксидные покрытия труб толщиной 350-400 мкм. Покрытия труб на основе порошковых эпоксидных красок обладают высокой адгезией к стали, стойкостью к катодному отслаиванию, повышенной (до 80-100°С) теплостойкостью. В то же время низкая ударная прочность эпоксидных покрытий, особенно при минусовых температурах, в значительной степени ограничивает область их применения. Именно по этой причине заводская изоляция труб порошковыми эпоксидными покрытиями, которая впервые была внедрена на Волжском трубном заводе более 20 лет тому назад, так и не нашла достаточно широкого применения в нашей стране. Эпоксидные покрытия не выдержали конкуренцию с заводскими полиэтиленовыми покрытиями труб.

В зарубежной практике в последние годы все большее предпочтение стали отдавать двухслойным эпоксидным покрытиям труб. Такие покрытия, состоящие из внутреннего изоляционного и наружного защитного слоя общей толщиной 750-1000 мкм, обладают высокой стойкостью к абразивному износу, к истиранию, имеют повышенную ударную прочность, которая практически не изменяется при температурах окружающей среды от + 40°С до - 40°С. Производство труб с современным двухслойным эпоксидным покрытием освоили на Волжском трубном заводе.

По требованиям ОАО «АК «Транснефть» ОТТ-04.00-27.22.00-КТН-004-1-03 однослойные заводские эпоксидные покрытия рекомендуется использовать для строительства нефтепроводов диаметром до 530 мм включительно, а двухслойные эпоксидные покрытия — для строительства трубопроводов диаметрами до 820 мм включительно. Наиболее предпочтительно применять данный тип защитного покрытия для изоляции свайных опор, для строительства участков трубопроводов методом бестраншейной прокладки, для антикоррозионной защиты «горячих» (до 80-100°С) участков трубопроводов, а также в качестве антикоррозионного покрытия труб с теплоизоляционным пенополиуретановым покрытием. К одним из наиболее перспективных наружных покрытий трубопроводов, вне всякого сомнения, относятся заводские полипропиленовые покрытия.

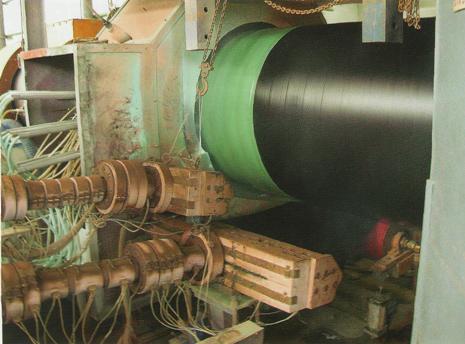

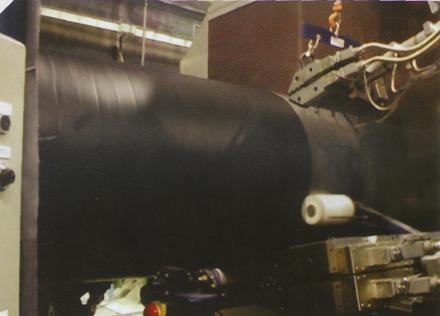

Фото1, 2. нанесение на трубы трехслойного покрытия.

По сравнению с заводскими полиэтиленовыми покрытиями труб полипропиленовые характеризуются более высокой (до 110-140°С) теплостойкостью, повышенной стойкостью к удару, продавливанию, срезу и истиранию. Они предназначены, прежде всего, для строительства подводных переходов, прокладки трубопроводов в скальных грунтах, бестраншейной прокладки трубопроводов. Рекомендуется применять заводские полипропиленовые покрытия при строительстве проколов под дорогами, при прокладке участков трубопроводов методом наклонно направленного бурения. Из-за крайне низкого влагопоглощения и повышенной механической прочности полипропиленовые покрытия широко применяются за рубежом при строительстве морских, шельфовых трубопроводов. В нашей стране данный тип покрытия применялся при прокладке по дну Черного моря магистрального газопровода «Голубой поток». Достаточно большое количество труб с заводским полипропиленовым покрытием было использовано компанией ЛУКОЙЛ при строительстве подводных переходов, а также для обустройства нефтепромыслов в Балтийском море. Предполагается применение труб с заводским полипропиленовым покрытием при строительстве магистрального Северо-Европейского газопровода на участке его прокладки через Балтийское море, при строительстве газопровода «Южный поток» через Черное море. Технология нанесения трехслойных полипропиленовых покрытий освоена на Выксунском, Челябинском и Волжском трубных заводах. Центром защиты от коррозии проводятся испытания заводских полипропиленовых покрытий, полученных с использованием различных систем изоляционных материалов.

Фото 3. Определение адгезионной прочности заводского полипропиленнового покрытия труб

Следует отметить, что при всех преимуществах заводских полипропиленовых покрытий труб они обладают одним, но достаточно серьезным недостатком — низкой морозостойкостью. Это ограничивает возможность их использования в зимнее время, при температурах хранения изолированных труб ниже -20°С и при температурах строительства трубопроводов ниже -10°С. Применительно к строительству магистральных нефтепроводов заводские полипропиленовые покрытия труб должны отвечать техническим требованиям ОАО «АК «Транснефть» ОТТ-04.00-27.22.00-КТН-003-1-03 и разработанным на их основе техническим условиям на трубы с покрытием. Наибольшую популярность при строительстве отечественных магистральных трубопроводов получили в последние годы заводские двухслойные и трехслойные полиэтиленовые покрытия труб. Двухслойное полиэтиленовое покрытие на основе термоплавкого полимерного подслоя толщиной 300-500 мкм и наружного полиэтиленового слоя общей толщиной не менее 2,5-3,0 мм впервые стало применяться в нашей стране для строительства трубопроводов, начиная с 1981 г. (Альметьевский, Харцызский трубные заводы). За рубежом заводские полиэтиленовые покрытия труб применяются вот уже более 40 лет. Накопленный за эти годы опыт практического применения подтвердил высокую эффективность заводского полиэтиленового покрытия и его способность обеспечивать надежную защиту трубопроводов от коррозии на протяжении многих лет их эксплуатации.

Фото 4. Охлаждение труб с заводским покрытием

Трехслойные полиэтиленовые покрытия в соответствии с требованиями АК «Транснефть» подразделяются на четыре типа:

тип 1 — покрытие нормального исполнения с температурой применения до +60°С;

тип 2— покрытие нормального исполнения с температурой применения до +80°С;

тип 3 — покрытие нормального исполнения с повышенной морозостойкостью — для строительства трубопроводов в условиях Восточной Сибири и Крайнего Севера;

тип 4 — покрытие специального исполнения для строительства участков подводных переходов и трубопроводов методами «закрытой» бестраншейной прокладки (проколы, ННБ и др.).

В настоящее время трубы с двухслойным полиэтиленовым покрытием применяются повсеместно при строительстве магистральных и промысловых трубопроводов, прокладке межпоселковых газопроводов, водопроводов, трубопроводов коммунального назначения. Процесс заводской двухслойной изоляции труб освоен многими отечественными предприятиями и постепенно вытеснил битумную и полимерную ленточную изоляцию труб. Еще более эффективным защитным покрытием является трехслойное полиэтиленовое покрытие труб. Введение в конструкцию защитного покрытая дополнительного слоя — эпоксидного праймера толщиной 100-200 мкм позволило в значительной мере повысить адгезионные характеристики покрытия, его стойкость к воздействию воды, к катодному отслаиванию. Трехслойное полиэтиленовое покрытие, полученное на основе современных качественных изоляционных материалов, характеризуется повышенной (до 80°С) теплостойкостью. Под трехслойными покрытиями не было зафиксировано случаев стресс-коррозии трубопроводов. Требования к заводским полиэтиленовым покрытиям труб, предназначенным для строительства магистральных нефтепроводов, определяются общими техническими требованиями ОАО «АК «Транснефть» ОТТ-04.00-27.22.00-КТН-005-1-03. В соответствии с этими требованиями двухслойные полиэтиленовые, покрытия могут применяться в качестве наружных защитных покрытий трубопроводов диаметром не более 820 мм. При этом данный тип покрытия соответствует защитному покрытию усиленного типа нормального исполнения, а температура его применения не должна быть выше +60°С.

Заводские трехслойные полиэтиленовые покрытия труб относятся к покрытиям усиленного типа нормального или специального исполнения и могут применяться без ограничений по диаметрам труб.

Стоит обратить внимание на исключительно высокие темпы внедрения производств по заводской изоляции труб. Если в 1999 г. заводская трехслойная полиэтиленовая изоляция труб осуществлялась лишь на одном предприятии — ОАО «Волжский трубный завод», то в 2000 г. эту технологию внедрили еще три завода, а на сегодняшний день заводская полиэтиленовая изоляция труб осуществляется уже на 10 отечественных предприятиях. При этом многие заводы имеют по 2-3 линии наружной изоляции труб, а на ОАО «Выксунский металлургический завод» заканчивается монтаж и ввод в эксплуатацию пятой по счету технологической линии, что позволит заводу осуществлять наружную изоляцию всех производимых им труб. После завершения первого этапа — внедрения технологии заводской изоляции труб на отечественных предприятиях необходимо решать и задачи, связанные с выбором исходных изоляционных материалов, используемых для нанесения на трубы заводских полиэтиленовых покрытий. Из-за резко выросших цен на нефть и увеличения стоимости порошковых эпоксидных красок, композиций адгезива и полиэтилена, при одновременном сокращении объемов их производств, все чаще стали возникать проблемы с поставкой высококачественных изоляционных материалов. Необходимо также отметить, что до настоящего времени для заводской трехслойной полиэтиленовой изоляции труб применялись и применяются исключительно импортные материалы. Отечественные материалы используются в основном для двухслойной полиэтиленовой изоляции труб малых и средних диаметров и практически не применяются в системах трехслойных полиэтиленовых покрытий труб, предназначенных для строительства магистральных газонефтепроводов. Центром защиты от коррозии ООО «Институт ВНИИСТ» совместно с ведущими трубными заводами, производителями и поставщиками материалов в настоящее время проводятся поисковые работы по выбору, испытаниям и внедрению в системах заводских полиэтиленовых покрытий труб конкурентоспособных отечественных изоляционных материалов. После опытного нанесения на трубы в заводских условиях и проведения последующих испытаний на соответствие предъявляемым техническим требованиям нами были рекомендованы для практического применения в конструкциях заводских трехслойных полиэтиленовых покрытий труб отечественные порошковые эпоксидные краски: «П ЭП 0305» производства 000 НПК «Пигмент» (Санкт-Петербург), «П ЭП 0130» производства 000 «Ярославский завод порошковых красок». По качеству данные материалы вполне сопоставимы с аналогичными зарубежными материалами. Прошли испытания и аттестованы для применения в конструкциях двухслойных и трехслойных заводских покрытий труб композиции полиэтилена низкой плотности марки «Дитален-01 Т» производства 000 «Дита-Пласт» и марки «153-10 К» производства НПК «Полимер-Компаунд» (Томск), а также композиция полиэтилена высокой плотности марки «F 3802 В» производства 000 «Ставролен» (Буденновск, Ставропольский край).

НЕСМОТРЯ НА ТО ЧТО ЗАВОДСКАЯ ИЗОЛЯЦИЯ ТРУБ СТАЛА ПРИМЕНЯТЬСЯ В НАШЕЙ СТРАНЕ СРАВНИТЕЛЬНО НЕДАВНО, НА СЕГОДНЯШНИЙ ДЕНЬ ТЕХНОЛОГИЯ ТРЕХСЛОЙНОЙ ПОЛИЭТИЛЕНОВОЙ ИЗОЛЯЦИИ ТРУБ УЖЕ ОСВОЕНА НА ВОЛЖСКОМ, ЧЕЛЯБИНСКОМ, ИЖ0РСК0М И АЛЬМЕТЬЕВСКОМ ТРУБНЫХ ЗАВОДАХ, ВЫКСУНСКОМ МЕТАЛЛУРГИЧЕСКОМ ЗАВОДЕ, МОСКОВСКОМ ТРУБОЗАГОТОВИТЕЛЬНОМ КОМБИНАТЕ, ПРЕДПРИЯТИИ ЗАО «НЕГАС» (ПЕНЗА), В 000 «КОПЕЙСКИЙ ЗАВОД ИЗОЛЯЦИИ ТРУБ», 000 «ТРУБОПЛАСТ» (ЕКАТЕРИНБУРГ), 000 «ЛИНИЯ» (ТИХОРЕЦК), 000 «УСТЬ-ЛАБИНСКГАЗСТРОЙ» (УСТЬ-ЛАБИНСК), 000 «ЗАВОД ИЗОЛЯЦИИ ТРУБ» (ТИМОШЕВСК), НА ВОЛГОРЕЧЕНСКОМ ТРУБНОМ ЗАВОДЕ ОАО «ГАЗПРОМИНВЕСТ».

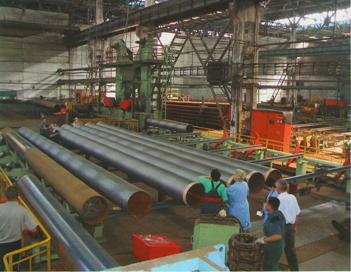

Фото 5. участок дробеметной очистки наружной поверхности труб

Сложнее всего решить проблему по выбору и применению композиций адгезива для двухслойных и трехслойных полиэтиленовых покрытий труб. После завершения комплексных испытаний на соответствие техническим требованиям рекомендованы для применения в составе двухслойных полиэтиленовых покрытий труб композиция сэвилена марки «Новопласт» производства ОАО «НОВОТЭК-Полимер», а для трехслойных полиэтиленовых покрытий — композиция адгезива марки «АТИ-06» поставки ЗАО «Терма» (Санкт-Петербург).

ЗАВОДСКИЕ ПОКРЫТИЯ ФАСОННЫХ ДЕТАЛЕЙ И ЗАДВИЖЕК ТРУБОПРОВОДОВ.

В связи с широким применением при строительстве газонефтепроводов стальных труб с заводскими покрытиями появилась острая необходимость и в создании производств по заводской изоляции элементов трубопроводов — гнутых отводов, соединительных деталей, запорной арматуры. В качестве заводских покрытий фасонных соединительных деталей и задвижек магистральных трубопроводов наибольшую популярность получили полиуретановые и эпоксидно-полиуретановые защитные покрытия. Данные типы защитных покрытий, наносимые на очищенную поверхность изолируемых изделий методом «горячего» безвоздушного распыления двухкомпонентных (основа + отвердитель) изоляционных материалов, по толщине, температурному диапазону применения, комплексу защитных и эксплуатационных свойств вполне сопоставимы с заводскими полимерными покрытиями труб.

Фото 6. Гнутые отводы с заводским полиуретановым покрытием

Впервые в системе ОАО «АК «Транснефть» полиуретановые защитные покрытия стали применяться в 2001-2002 гг. при строительстве Балтийской трубопроводной системы, когда для изоляции гнутых отводов в трассовых условиях были использованы: полиуретановое покрытие "Сороn Hycote 165" (Великобритания) и эпоксидно-полиуретановое покрытие "UP 1000 I Frucs 1000 А" (Япония). Оказалось, что данные типы защитных покрытий, равно как и другие покрытия, полученные на основе термореактивных жидких изоляционных материалов, способны отверждаться лишь при температурах окружающей среды выше +5...10°С. Это в значительной мере ограничивает возможность изоляции фасонных деталей в зимнее время. Кроме того, для нанесения полиуретановых покрытий требуется очень качественная подготовка поверхности изделий и их абразивная очистка до шероховатости поверхности порядка 80-100 мкм. Поэтому наиболее целесообразно производить наружную изоляцию элементов трубопроводов в стационарных заводских условиях. Впервые технология заводской изоляции фасонных соединительных деталей трубопроводов покрытием типа "Сороn Hycote 165" была внедрена на ОАО «Трубодеталь» (Челябинск). За последние годы технология нанесения на задвижки и фасонные детали трубопроводов полиуретановых и эпоксидно-полиуретановых покрытий была освоена на целом ряде предприятий. По существу, в данном направлении наблюдается такой же бум, как и в области заводской изоляции труб.

Фото 7. Защита гнутого отвода с заводским полиуретановым покрытием

Как и в случае с заводской полиэтиленовой изоляцей труб, для изоляции фасонных деталей трубопроводов должны использоваться материалы и покрытия, прошедшие испытания на соответствие техническим требованиям и допущенные к применению. Требования к защитным антикоррозионным покрытиям фитингов и задвижек, используемым для строительства магистральных нефтепроводов, определяются общими техническими требованиями ОАО «АК «Транснефть» ОТТ-04.00-27.22.00-KTH-006-1-03. Документом устанавливаются требования, предъявляемые к защитным покрытиям фитингов и задвижек трубопроводов как для условий заводского, так и трассового нанесения.

Сегодня данные требования нуждаются в серьезной корректировке, поскольку они разрабатывались в то время, когда заводская изоляция фитингов еще практически не была внедрена ни на одном отечественном предприятии, не было накоплено достаточных данных испытаний и опыта применения полиуретановых защитных покрытий. Предполагается разработка второй редакции технических требований, внесение в них дополнений и изменений с учетом замечаний заводов-изготовителей и гармонизации с аналогичными зарубежными нормами и стандартами. Как никогда актуальна и тематика, связанная с поиском и выбором изоляционных материалов, предназначенных для изоляции фитингов и задвижек трубопроводов. За прошедшее время, помимо выше упомянутых покрытий (Сороn Hycote 165, UP 1000 | Frucs 1000 А) прошли аттестационные испытания и были рекомендованы к практическому применению еще несколько типов защитных покрытий: Protegol UR-Coating 32-55, Protegol UR-Coating 32-60 (Германия), «Биурс», «Карбофлекс», «Галоплен», «Изокор-140» (Россия) и др. В последнее время для испытаний и практического применения предлагаются все новые и новые защитные покрытия, полученные на основе отечественных и импортных термореакnивных изоляционных материалов. Наша задача— сделать правильный выбор в пользу наиболее технологичных и высоко эффективных изоляционных материалов и защитных покрытий.

ЗАЩИТНЫЕ ПОКРЫТИЯ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ.,

Переход на заводскую изоляцию труб и элементов трубопроводов высокоэффективными полиэтиленовыми и полиуретановыми покрытиями в значительной степени повысил качество противокоррозионной защиты трубопроводов. Вместе с тем еще не до конца решены вопросы по противокоррозионной защите сварных стыков труб. Их изоляция производится исключительно в трассовых условиях после завершения сварочных работ и выполнения операций по контролю качества сварки. В сложных климатических условиях при круглогодичном строительстве трубопроводов трудно обеспечить хорошее качество очистки зоны сварных стыков трубопроводов и нанесение на них защитного покрытия, близкого по конструкции и показателям свойств к заводскому полиэтиленовому покрытию труб. Еще не так давно для изоляции сварных стыков применялись в основном битумно-мастичные покрытия и покрытия на основе липких полимерных лент. Данные типы покрытий по своим характеристикам и температурному диапазону применения значительно уступали полиэтиленовым покрытиям труб и имели недостаточно высокую адгезию в местах нахлеста на заводское покрытие. Ситуация значительно улучшилась с началом применения для этой цели защитных покрытий на основе термоусаживающихся полимерных лент. Конструктивно покрытие на основе термоусаживающейся ленты состоит из адгезионного подслоя, полученного с использованием термоплавкой полимерной композиции, и наружного защитного слоя на основе сшитой и ориентированной в продольном направлении полиэтиленовой пленки. Такая конструкция покрытия аналогична конструкции двухслойного полиэтиленового покрытая труб. Если же перед нанесением термоусаживающихся лент производить праймирование зоны сварного стыка труб жидким двухкомпонентным эпоксидным праймером, то конструкция защитного покрытия будет полностью соответствовать конструкции заводского трехслойного полиэтиленового покрытия труб (эпоксидный праймер, адгезив, полиэтилен). Технология очистки зоны сварных стыков и нанесения на них термоусаживающихся лент хорошо отработана и применяется при строительстве трубопроводов самого различного назначения. Долгое время для этой цели применялись исключительно импортные материалы поставки фирм Raychem (США), Canusa (Канада), UBE, Furukawa (Япония). Теперь же для изоляции сварных стыков трубопроводов предлагается целая серия отечественных термоусаживающихся полимерных лент: «ТИАЛ», «ТЕРМА», «ДОНРАД», по качеству ничем не уступающих импортным аналогам. Нанесение на сварные стыки трубопроводов покрытий из термоусаживающихся манжет производится на законченные сваркой участки трубопроводов специализированными бригадами, оснащенными необходимым оборудованием. Для подготовки поверхности зоны сварного стыка перед нанесением покрытия используется метод абразивной очистки с применением в качестве абразивов купрошлака или сухого просеянного песка. Оценка качества термоусаживающихся лент и защитных покрытий на их основе осуществляется по требованиям ОАО «АК «Транснефть» ОТТ-04.00-45.21 .З0-КТН-002-1-03.

СЕЙЧАС УЖЕ МОЖНО ГОВОРИТЬ О ДОСТАТОЧНО ВЫСОКОМ УРОВНЕ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ. ТЕМ НЕ МЕНЕЕ, ПО НЕКОТОРЫМ ПОКАЗАТЕЛЯМ СВОЙСТВ (АДГЕЗИЯ К СТАЛИ И К ЗАВОДСКОМУ ПОКРЫТИЮ, СТОЙКОСТЬ К КАТОДНОМУ ОТСЛАИВАНИЮ, ПРОЧНОСТЬ ПРИ УДАРЕ, СТОЙКОСТЬ К ПРОДАВЛИВАНИЮ, СДВИГУ) ЗАЩИТНЫЕ ПОКРЫТИЯ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ ВСЕ-ТАКИ ЗАМЕТНО УСТУПАЮТ ЗАВОДСКИМ ПОКРЫТИЯМ ТРУБ.

В зарубежной практике для изоляции сварных стыков труб все чаще стали применяться быстро отверждающиеся двухкомпонентные полиуретановые покрытия трассового нанесения, аналогичные покрытиям, используемым для изоляции фитингов и задвижек трубопроводов. По заданию ОАО «АК «Транснефть» фирмой Argus Limited и ОАО ВНИИСТ на базе Инженерно-экспериментального производственного центра ОАО ВНИИСТ (п.Толбино, Московская обл.) были проведены работы по отработке технологии и нанесению на сварные стыки труб двухкомпонентного полиуретанового покрытия Scotchkote 352. Для нанесения защитного покрытия использовался комплекс оборудования MCL фирмы Pipe-line Induction Heat Ltd (PIH). Покрытие наносилось в летнее время на сварные стыки труб 01220x14 мм с заводским трехслойным полиэтиленовым покрытием производства ОАО «Выксунский металлургический завод». Перед нанесением покрытия предварительно осуществлялась абразивная очистка поверхности зоны изолируемых сварных стыков труб и прилегающих к ним участков заводского покрытия купрошлаком. Для ускорения процесса отверждения защитного покрытия производился индукционный нагрев изолируемых участков сварных стыков труб до температуры 67-70°С. Напыление двухкомпонентного покрытия Scotchkote 352 при объемном соотношении компонентов основа-отвердитель 3:1 осуществлялось одним распылительным соплом с шириной факела 400-450 мм. При этом обеспечивалось равномерное напыление рабочей смеси материалов по периметру трубы на всю ширину сварного стыка. Для набора необходимой толщины (не менее 1,5 мм) покрытие наносилось в 15-16 слоев. Всего в ходе отработки технологии было заизолировано 5 сварных стыков труб 01220 мм. По результатам проведения опытных работ была отмечена высокая производительность и технологичность процессов индукционного нагрева сварных стыков труб и последующего нанесения на них полиуретанового покрытия. Общее время, затрачиваемое на предварительный нагрев и изоляцию одного сварного стыка труб 01220x14 мм (без учета перестановки оборудования и промывки форсунки растворителем) в среднем составляло 3-4 минуты. Проведенные ускоренные приемо-сдаточные испытания покрытия Scotchkote 352 показали, что в целом оно отвечает предъявляемым техническим требованиям, но имеет недостаточно высокую адгезию к заводскому полиэтиленовому покрытию труб.К настоящему времени с использованием комплектного оборудования MCL фирмы PIH подготовлены образцы двухкомпонентных полиуретановых покрытий типа Acothane Spray Grade TX, Protegol UR-Coating 32-55 и Scotchkote 352, нанесенных на стальные трубы и на заводское полиэтиленовое покрытие труб. Выводы о соответствии защитных полиуретановых покрытий требованиям ОАО «АК «Транснефть» и оценка возможности их применения для противокоррозионной защиты сварных стыков магистральных нефтепроводов могут быть сделаны после завершения ООО «Институт ВНИИСТ» комплексных испытаний защитных покрытий. Необходимо подчеркнуть, что до начала практического применения все изоляционные и защитные покрытия, используемые для противокоррозионной защиты труб, фасонных деталей и сварных стыков магистральных нефтепроводов должны пройти обязательные испытания на соответствие предъявляемым техническим требованиям и техническим условиям заводов-изготовителей. Лишь при наличии положительных результатов испытаний защитных покрытий, а также при условии проведения экспертизы и включении технических условий на трубы и изделия с наружными защитными покрытиями в «Реестр ТУ и ТТ» на материалы и оборудование, закупаемые группой компаний АК «Транснефть», заводы-изготовители могут приступать к проведению работ по нанесению защитных покрытий, а сами покрытия могут быть использованы в соответствии со своим назначением. Для проведения работ по испытаниям изоляционных материалов и защитных покрытий, применяемых в настоящее время при строительстве магистральных трубопроводов, Центр защиты от коррозии ООО «Институт ВНИИСТ» в последние годы был полностью переоснащен. В настоящее время лаборатории Центра имеют самое современное оборудование, которое позволяет проводить комплексные испытания различных типов защитных покрытий (лакокрасочных, эпоксидных, полиуретановых, полиэтиленовых, полипропиленовых, силикатно-эмалевых, ленточных, битумно-комбинированных). Все испытания защитных покрытий на соответствие требованиям ОАО "АК Транснефть», а также требованиям национальных и зарубежных стандартов могут выполняться собственными силами, без привлечения сторонних организаций. Хорошая оснащенность Центра и высокая квалификация его сотрудников позволяют выполнять большой объем работ по испытаниям изоляционных материалов и защитных покрытий по договорам с отечественными заводами-изготовителями и контрактам с зарубежными фирмами.

ВЫВОДЫ:

1. Высокий уровень противокоррозионной защиты магистральных нефтепроводов во многом определяется уровнем технических требований, предъявляемых к покрытиям трубопроводов, и обеспечивается широким применением труб с заводским трехслойным полиэтиленовым покрытием, фасонных деталей и задвижек с заводскими полиуретановыми и эпоксидно-полиуретановыми покрытиями и использованием для изоляции сварных стыков трубопроводов покрытий на основе термоусаживающихся полимерных лент.

2. По показателям защитных и эксплуатационных свойств, температурному диапазону применения наружные покрытия фитингов, задвижек, равно как и покрытия сварных стыков трубопроводов, должны быть сопоставимы с заводскими покрытиями труб.

3. До начала практического применения все защитные покрытия и изоляционные материалы, применяемые для противокоррозионной защиты магистральных нефтепроводов, должны пройти аттестационные испытания на соответствие требованиям ОАО «АК «Транснефть» и разработанным на их основе Техническим условиям на защитные покрытия.

4. Материалы, защитные покрытия, а также технические условия поставщиков изоляционных материалов и предприятий, осуществляющих нанесение на трубы, фасонные детали и задвижки трубопроводов защитных покрытий, должны быть включены в «Реестр ТУ и ТТ» ОАО «АК «Транснефть».

5. Выполнение данных условий гарантирует повышение противокоррозийной защиты трубопроводов и долговечность их эксплуатации.

«Трубопроводный транспорт. Теория и практика», №4 декабрь 2007

С.Г. Низьев, к.т.н., директор Центра защиты от коррозии, заместитель ген. директора ООО "Институт ВНИИСТ"

|

© 2012. ООО «Техноком» |